Jornada de Formación: Cómo aplicar el Sistema Lean en Biotech y Pharma para aumentar la productividad

Enfoque:

Jornada de formación (8 horas) en el Sistema Lean dirigida a personas sin conocimientos previos, que estén interesadas en aprender la metodología Lean (conceptos y herramientas) para después aplicarlos en entornos de Biotech y Pharma.

El Workshop tendrá como hilo conductor el juego La aspirina y el paracetamol, donde los participantes podrán ir aplicando los conceptos y herramientas del Sistema Lean y comprobar cómo mejoran la producción y la satisfacción final del cliente. El juego simula una cadena de suministro, desde el proveedor, pasando por el envasado de los productos, hasta llegar al cliente final en una farmacia. El objetivo del juego es que los participantes asimilen rápidamente los conceptos expuestos.

A quién va dirigido:

Dirigida a personas que estén interesadas en aprender como es el Sistema Lean y cómo aplicarlo en ambiente de Pharma y Biotech.

Objetivos:

El objetivo del workshop es aprender los principios del Sistema Lean y cómo aplicar sus herramientas para asegurar su continuidad y mejora continua.

Beneficios directos de la aplicación del Sistema Lean:

- Aumenta la productividad humana y bienes de equipo.

- Mejora el plazo de entrega al Cliente (interno o externo).

- Mejora la calidad y seguridad.

Fecha, Lugar y horario

- Jueves 7 de Marzo

- Horario de 9:00 a 18:00 h

- Lugar: Parc Cientific de Barcelona

- Carrer de Baldiri Reixac, 4-8 Torre I, 08028 Barcelona

Precio de inscripción: 350 €/persona

Para Inscripciones contactar a través de:

info@leanbox.es

Telf: 93 6116356 / 626036973

En la página web de Leanbox

Jornadas de formación

Programa de la jornada: (de 9:00 a 18:00 horas)

Incluidos Café y comida networking

Cómo aplicar el Sistema Lean en Pharma y Biotech para aumentar la productividad

El Workshop tendrá como hilo conductor el juego La Aspirina y el Paracetamol, donde los participantes podrán ir aplicando los conceptos y herramientas del Sistema Lean y comprobar cómo mejoran la productividad y la satisfacción final del cliente. El juego simula una cadena de suministro, desde el proveedor, pasando por el envasado de los productos, hasta llegar al cliente final en una farmacia. El objetivo del juego es que los participantes asimilen rápidamente los conceptos expuestos.

Introducción histórica: el origen del Lean.

Desde su origen en Japón en los años 50 hasta la Industria 4.0 de nuestros días.

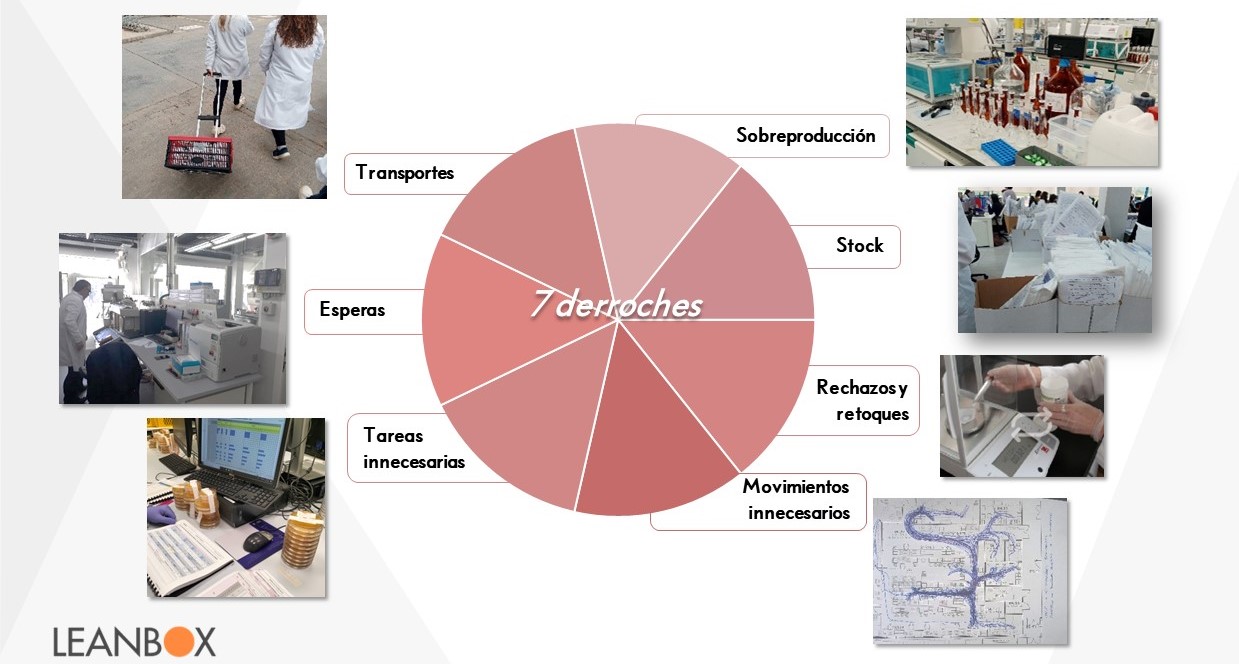

Derroche y valor añadido. (en Pharma y Biotech)

Aprender a ver los despilfarros de los procesos productivos con ejemplos para que los participantes puedan aplicarlo.

Primera ronda del juego

Kaizen

Concepto japonés que significa «mejora continua». Como se aplica en la empresa, el cambio cultural que implica y sus ventajas.

Calidad en la Fuente

Integrar la calidad en el proceso de producción para asegurar el Cero Defectos en el cliente.

Pull vs Push

Diferencia entre flujo empujado y tirado. Pasar de fabricación de grandes lotes a pequeños lotes. Conseguir más flexibilidad en la fabricación para reducir los plazos de entrega.

Segunda ronda del juego

Cómo aplicar las herramientas del Sistema Lean en Pharma y Biotech

VSM, 5S, Kanban, SMED, TPM, Producción Celular, Milkrun.

La importancia de las personas

El Lean Manufacturing no es sólo un método con unas herramientas, sino, un proceso donde intervienen las personas muy activamente para lograr un cambio cultural en la empresa.

Mesa redonda: orientación para tu caso particular.

Conclusiones de la jornada.

Fin de la jornada