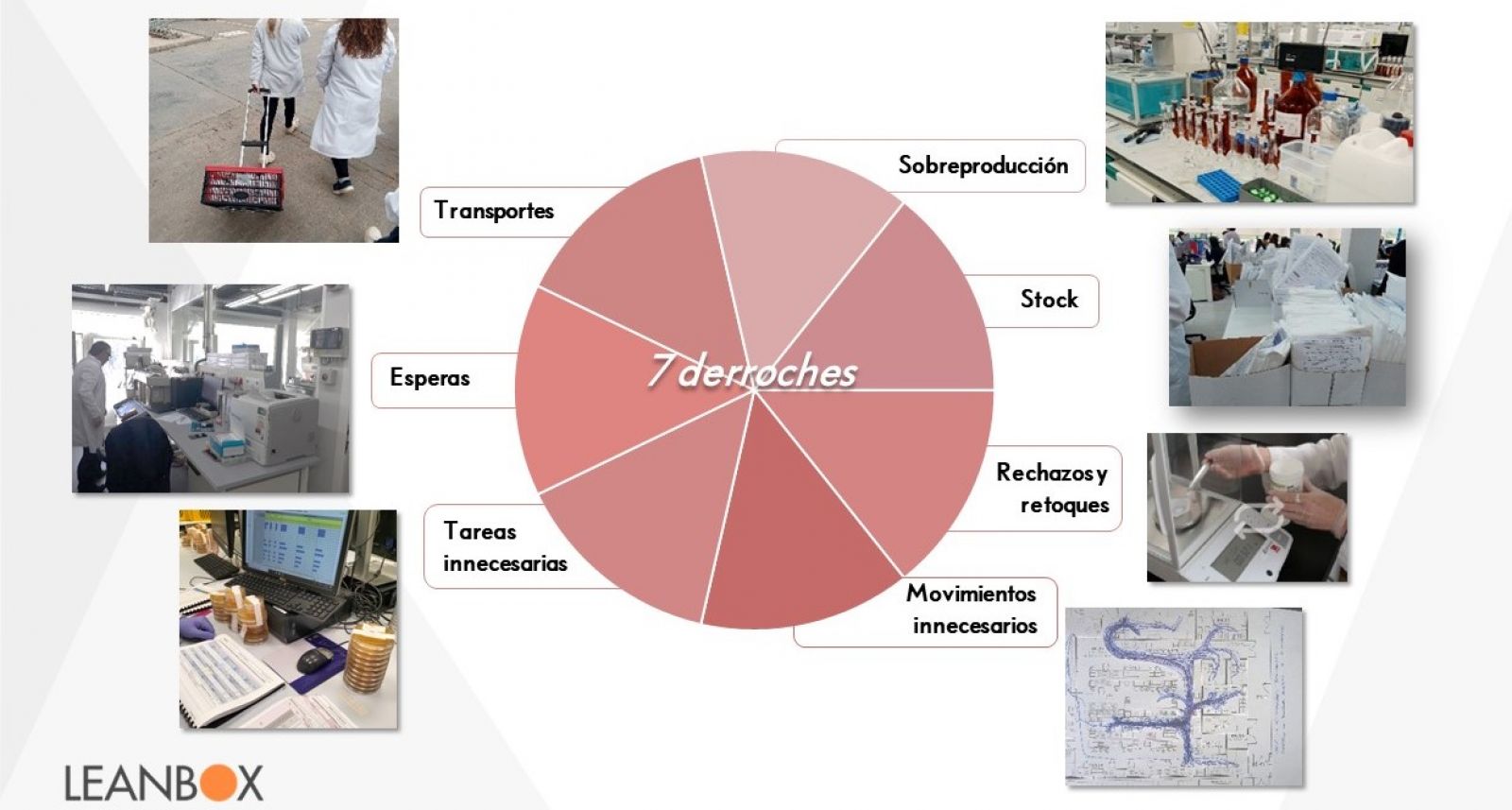

20 ejemplos de derroches en el laboratorio (Lean Lab)

En este artículo te mostraremos más de 20 ejemplos de derroches en laboratorios (Lean Lab). A partir de la detección de los derroches podrás comenzar a aplicar el Lean Lab (Lean en Laboratorios ) y mejorar tus procesos.

Y aunque en un laboratorio no hay un proceso productivo de ensamblaje de piezas, envasado o un servicio específico, los 8 derroches están igualmente, sólo es cuestión de aprender a “verlos” para eliminarlos o minimizarlos. El Sistema Lean Manufacturing es perfectamente adaptable al Lean Lab, es decir: Lean en Laboratorios.

Sobreproducción

- Exceso de consumo de reactivos, patrones y productos para la preparación de soluciones excesivamente grandes cuando se usará una pequeña parte.

- Exceso de productos que tardarán en consumirse e incluso pueden caducar, esto provoca un consumo de espacio innecesario y un gasto extra en la compra de cantidades elevadas.

- Información adicional que se envía al Cliente sin que la haya pedido y que no aporte valor puede provocar confusión en los informes y demora en el tiempo de entrega.

Stock

Un exceso de inventario provoca en primer lugar mayor ocupación del espacio en el laboratorio que podría destinarse a otros fines más interesantes ya que el m2 de un laboratorio tiene un elevado coste. Y por otro lado provoca gastos innecesarios en la compra de material.

- Un ejemplo claro es almacenar muchas soluciones tampón con el riesgo de que estén caducadas en el momento de ser utilizadas.

Por lo tanto factores a tener en cuenta para dimensionar correctamente el inventario de un determinado producto es el consumo periódico, su caducidad, espacio que ocupa en el laboratorio y el plazo de entrega desde la petición de la orden. Con la herramienta Kanban del Sistema Lean Manufacturing se puede dimensionar correctamente el stock de un laboratorio.

Rechazos y retoques

- El pesaje de sustancias es un punto crítico en cualquier laboratorio y si los instrumentos no están en las condiciones óptimas de utilización o las personas que los utilizan no tienen la formación adecuada puede provocar muchos errores que no se detectan hasta el final del proceso.

En las balanzas de precisión es importante:

- Evitar corrientes de aire.

- Encender extractor si es necesario.

- La limpieza para evitar errores de pesaje y evitar contaminación cruzada.

- La deriva del instrumento, cuánto tiempo es necesario que esté la muestra en la balanza hasta que es estable la medida.

- Temperatura de la muestra y la temperatura ambiental pueden provocar corrientes de aire que hagan variar la medida.

- En el densímetro: Introducción de muestra con burbujas de aire provoca valores incorrectos.

- Limpieza y mantenimiento de equipos: La falta de un estándar de limpieza o mantenimiento provoca que los sensores envíen datos erróneos y por lo tanto se tengan que realizar de nuevo las medidas.

- Las consecuencias de los continuos defectos y errores provocan costes adicionales, saturación de los equipos limitando la capacidad disponible y retrasos en la entrega al Cliente.

- Colocación correcta de los tubos en la centrifugadora: equilibrado para evitar daños al rotor y rotura de los tubos

Movimientos innecesarios

En este punto es importante tener en cuenta cuánto tiempo dedican las personas a moverse por las instalaciones de un laboratorio. A veces hemos llegado a contabilizar 1 ó 2 km al día. Sin duda los movimientos de las personas no aportan valor añadido en las actividades de un laboratorio.

- No tener todo el material preparado antes de iniciar la operativa y son necesarios varios viajes a puntos distintos de las instalaciones para agrupar todo el material necesario.

- Material de limpieza no accesible o muy alejado del puesto de trabajo.

- Instrumentos no agrupados para realizar tareas repetitivas. No se ha calculado la saturación de trabajo de ciertos instrumentos y podrían estar dedicados al 100% a una única tarea y por lo tanto se podrían agrupar.

- Balanzas sensibles en salas muy alejadas.

Tareas innecesarias

En los procesos puede haber un exceso de repeticiones por no utilizar el instrumental adecuado o generar un exceso de información que no aporta valor añadido al Cliente.

- Repeticiones de pesaje por no utilizar la balanza de adecuada precisión.

- Controles redundantes y no exigidos por la normativa. Hay que cuestionar si hay exceso de controles o están bien situados dentro del proceso.

Tiempo de espera

Los tiempos de espera provocan en general menor capacidad de procesamiento y utilización de las instalaciones.

- Colas para realizar una pesada a determinadas horas debido a que no hay una sincronización de los trabajos.

- Continuas limpiezas de las balanzas al no utilizar un papel de pesaje adecuado.

- Aire en el tubo del HPLC provoca que no circule el producto y se tenga que volver a purgar. O hay viales de otra prueba en su interior y se han extraer.

- Falta de reactivos, disolventes, patrones, etc. en el momento de iniciar el análisis provocan retardos en el inicio del análisis.

- Tiempo excesivo en la manipulación de los tubos para introducirlos en el evaporador.

Transporte

La rotura de stocks en reactivos, patrones, disolventes u otro material puede provocar retrasos y/o se realizan transportes urgentes que consumen recursos.

Espero que estos más de 20 ejemplos de derroches en laboratorios (Lean Lab) te ayuden a ver con otros ojos los procesos del laboratorio y puedas mejorar la productividad.

Puedes contactar con nosotros para ayudarte en conseguir mejoras en tus laboratorios.