Cómo aumentar la productividad con células de producción

Os vamos a presentar un caso de éxito de cómo aumentar la productividad con células de producción. Durante el 2017-2018 el equipo de ingenieros de Leanbox ha conseguido un significativo aumento de la productividad aplicando la herramienta de Producción Celular en ITC (Dosing Punps).

ITC es una empresa especializada en el diseño y fabricación de bombas dosificadoras para tratamiento de aguas y procesos industriales. Es una empresa consolidada en el mercado con 25 años de historia y a la vanguardia en el diseño, control de bombas y análisis de datos a través de la “nube”.

Cuando contactaron con Leanbox buscaban aumentar la productividad humana en la fabricación optimizando el espacio dedicado.

PROPUESTA PARA EL AUMENTO DE LA PRODUCTIVIDAD

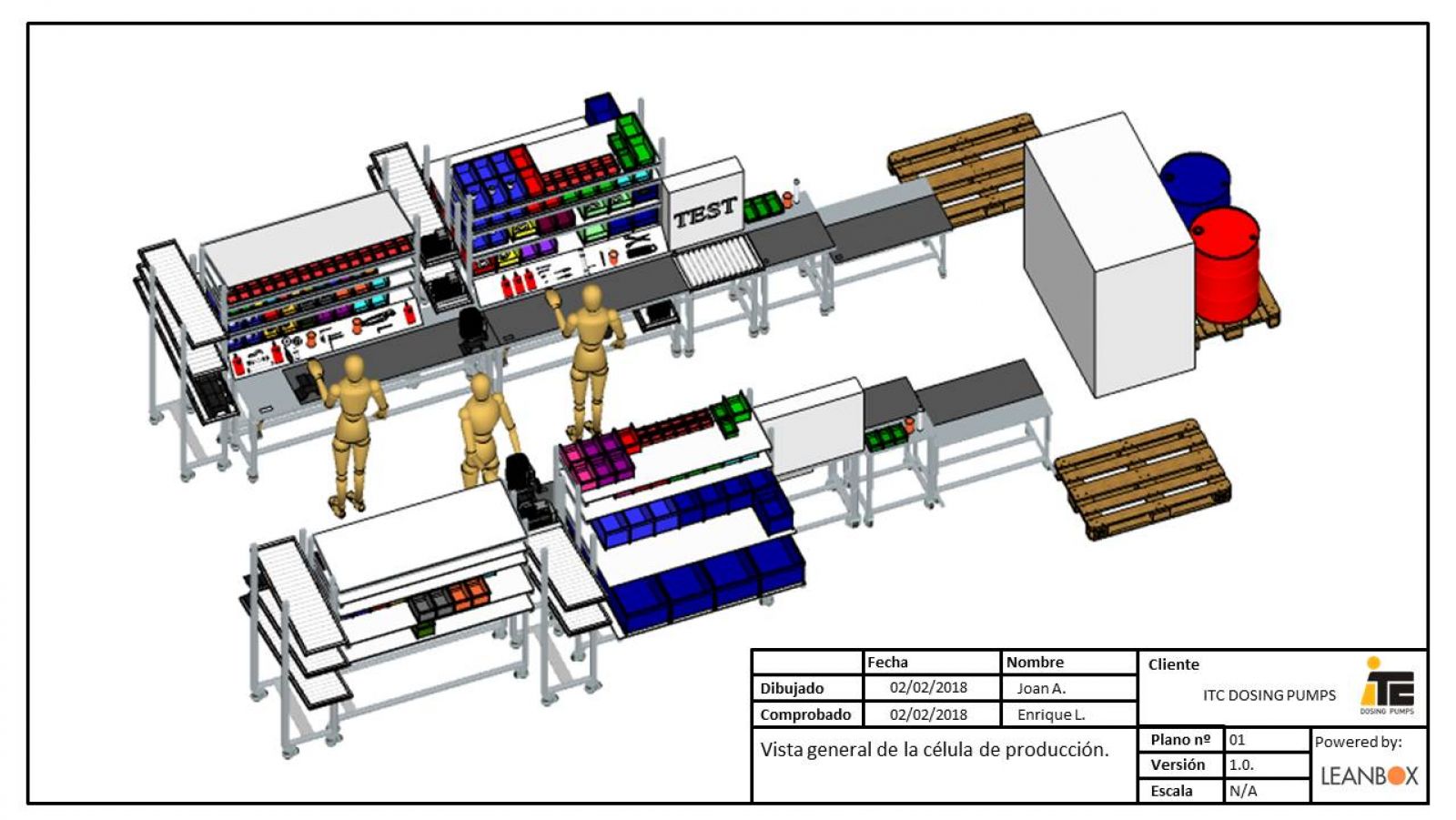

Después de la primera recopilación de datos y su posterior análisis, el equipo de Leanbox propuso diseñar una célula en “U” para mejorar la productividad en la fabricación de las principales familias de productos.

¿Qué significa una célula de producción en “U”? Es muy simple, es fabricar unidad a unidad eliminando todos los derroches (movimientos innecesarios, reducir stocks intermedios de bombas en fabricación y stocks de materia prima).

Beneficios

- Fabricación a ritmo de consumo de nuestros Clientes.

- Reducción del plazo de entrega.

- Rápida detección de defectos o errores.

- Optimización de la productividad humana.

- Mejora de la ergonomía del puesto de trabajo.

- Optimización de la productividad del espacio.

Características físicas

- Ideal para ensamblajes manuales.

- Fabricación de una a una.

- Agrupación de máquinas y puestos de trabajo para fabricar varios productos de una misma familia.

- Espacio diáfano donde los operarios están muy cerca y esto favorece la comunicación.

- Las operaciones de ensamblaje se realizan en el interior, donde sólo están las personas.

- Reaprovisionamiento de materia prima por la zona exterior con estanterías dinámicas.

Es importante destacar que el equipo interno de ITC hizo un gran esfuerzo para adaptar su Sistema productivo al nuevo Sistema basado en la célula de producción del Lean Maufacturing. A la vez se mudaron a otra nave con instalaciones más modernas y mejor adaptadas a sus necesidades.

CÓMO SE CONSIGUE EL AUMENTO DE LA PRODUCTIVIDAD

El primer desafío técnico fue diseñar la célula para las dos principales familias de productos con la posibilidad de que en la célula hubiese la mayor parte de variantes de los productos. Este requisito implicaba determinar hasta el 90% de referencias posibles y determinar qué cantidad de materia prima debe de haber sin que las dimensiones de la célula de producción creciese de forma desmesurada. Esto se soluciona mediante la implementación de un Kanban tipo doble cubeta para el suministro y un suministro ciclado de dos a cuatro veces diarias, según el consumo de materiales.

Para la distribución de los materiales en la célula, el personal de ITC colaboró activamente en su distribución ubicándolos en diferentes alturas en función de la frecuencia con que se utilizaba y el peso de las piezas. Para que su postura y movimientos fuesen lo más ergonómicos posibles.

Todo este tipo de proyectos técnicos tienen asociados un proyecto humano, en el que las personas deben adaptarse al nuevo Sistema Productivo e interiorizarlo. Nuestra experiencia nos dice que un proyecto técnico como la implementación de una célula de producción no tiene éxito si no va acompañado de un proyecto humano en el que se fomenten y se desarrollen las nuevas capacidades y habilidades del equipo de trabajo que estará pilotando la célula.

Actualmente el equipo interno de ITC continúa con la mejora continua guiado por el equipo de Leanbox para consolidar la nueva forma de trabajar. En esta etapa el equipo interno de ITC está formándose en la gestión de la célula de producción para mantener y aumentar su productividad aplicando seguimiento e interpretación de los KPIs, técnicas de resolución de problemas (5 why’s e Ishikawa) y liderazgo del equipo.

Equipo de Leanbox que ha intervenido en el proyecto:

- Francisco Gil (Director Técnico)

- Javier Franco (Gestor del Proyecto)

- Enrique Luengo (Ejecutor y colíder del proyecto)

- Aylén Giantomasi (Ejecutora y colíder del proyecto)